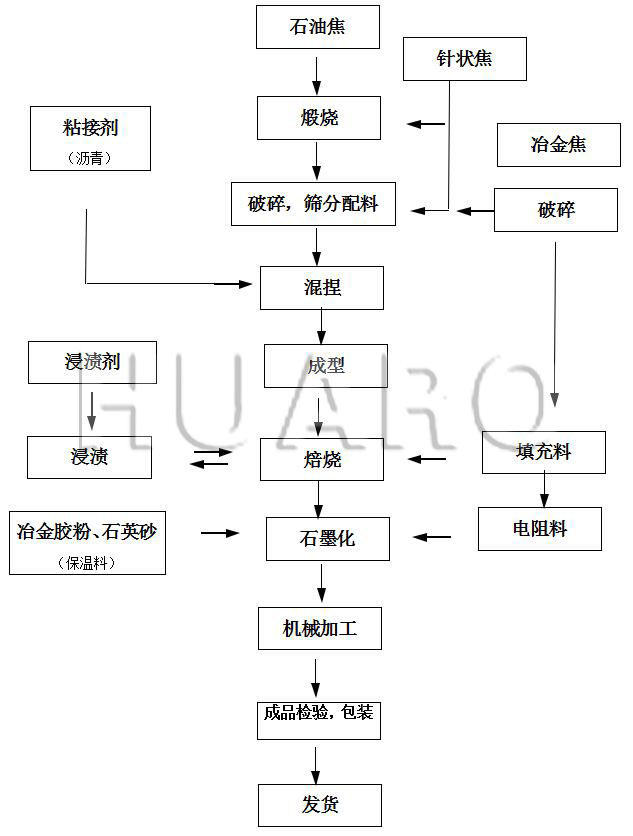

流程圖

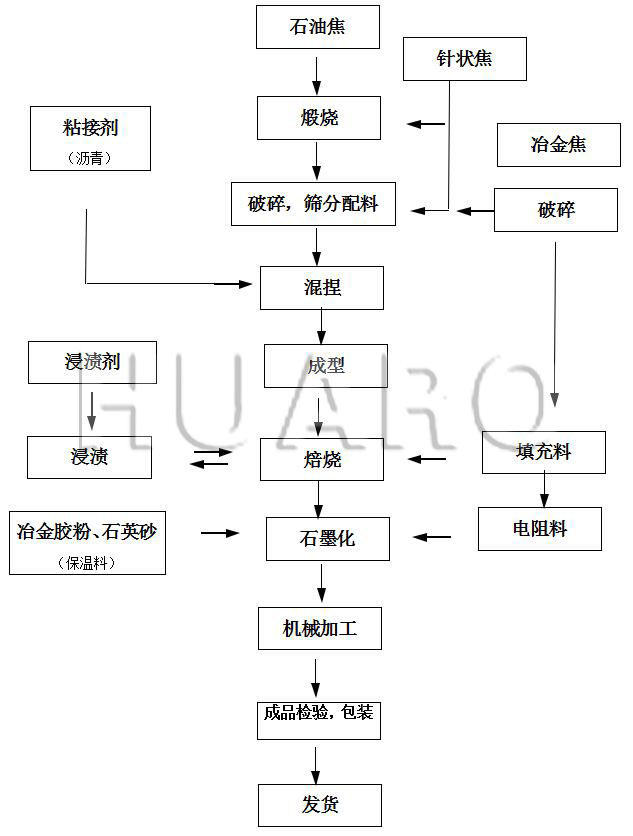

煅燒

生(shēng)産電(diàn)極的首道工(gōng)序:煅燒。将油焦或煤焦在隔絕氧氣情況下(xià),煅燒爐溫達1300-1350℃,利用高溫充分(fēn)去(qù)原料中(zhōng)揮發分(fēn)(S等)、提高原料的真密度及改善原料導電(diàn)性能。

針狀焦

配料

混捏

煅燒後的普焦及煅後針狀焦經破碎、篩分(fēn)按不同粒度分(fēn)置料鬥,再依需求進行幹料配置。将針狀焦、油煤焦等不同粒度的幹料按比例配置。将改質瀝青加熱至150℃左右,與配好幹料共同置于加熱的混捏鍋中(zhōng)充分(fēn)混捏成可朔性的糊料。此工(gōng)序的要點:原料質量、破篩效果、配方科學、混捏充分(fēn)。

壓型

将糊料推進液壓成型機料筒,用外(wài)力(模壓或擠壓)将糊料壓制成一(yī)定形狀(一(yī)般爲圓柱形、也有方形)的生(shēng)坯,并根據需要剪切成規定長度。

焙燒

一(yī)次焙燒:将壓制的生(shēng)坯豎立放(fàng)置焙燒爐中(zhōng)(根據爐深,一(yī)般2根生(shēng)坯上下(xià)連接豎起),周圍用焦粉或河砂作爲填充料覆蓋。實現按照電(diàn)極大(dà)小(xiǎo)設定焙燒曲線,用煤氣、天然氣爲燃料,按曲線要求逐步升溫至900~1200℃,再根據曲線逐步降溫,瀝青炭化。

二次焙燒:将浸漬品豎立放(fàng)置焙燒爐中(zhōng),其他與一(yī)次焙燒一(yī)樣。

二次焙燒:将浸漬品豎立放(fàng)置焙燒爐中(zhōng),其他與一(yī)次焙燒一(yī)樣。

浸漬

爲了提高電(diàn)極的機械強度,增加緻密度,提高體(tǐ)密,就需要将一(yī)次焙燒品裝入高壓釜中(zhōng),用高壓将瀝青壓入焙燒品的孔隙,浸漬品應進行二次焙燒。接頭是更高強度、更高密度的石墨制品,需要重複進行2~3次浸漬,3-4次焙燒。

石墨化

石墨化品

石墨化:将焙燒品裝入石墨化爐内(需用保溫料覆蓋),通電(diàn)加熱,使炭素焙燒品轉化爲石墨晶質結構,從而獲得石墨電(diàn)極具備的物(wù)理性能。

随着電(diàn)極直徑的加大(dà),大(dà)規格電(diàn)極的石墨化首選内串爐,電(diàn)極通體(tǐ)石墨化程度及電(diàn)阻率基本一(yī)緻,從而保障石墨電(diàn)極的使用效果。小(xiǎo)規格的電(diàn)極及接頭料石墨化仍采用艾奇遜直流爐。

随着電(diàn)極直徑的加大(dà),大(dà)規格電(diàn)極的石墨化首選内串爐,電(diàn)極通體(tǐ)石墨化程度及電(diàn)阻率基本一(yī)緻,從而保障石墨電(diàn)極的使用效果。小(xiǎo)規格的電(diàn)極及接頭料石墨化仍采用艾奇遜直流爐。

機加工(gōng) 電(diàn)極線

接頭線

機加工(gōng)

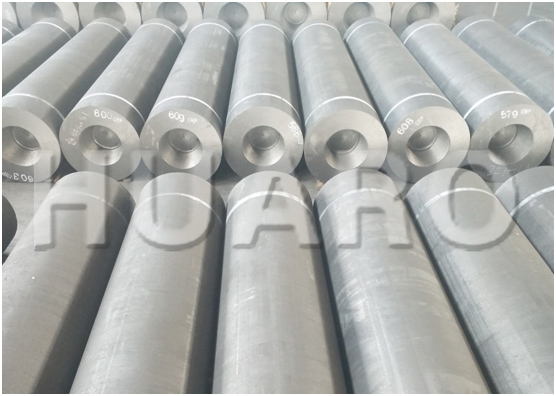

石墨電(diàn)極機加工(gōng)

機加工(gōng):對石墨化後的電(diàn)極毛坯進行表層車(chē)削扒圓、兩頭端面車(chē)“平”,連接接頭孔内加工(gōng)絲扣。對石墨化後的接頭毛坯機加工(gōng)成用于連接的接頭。

English

English

咨詢熱線:0371-88817899轉801-808

咨詢熱線:0371-88817899轉801-808